金属成形,是利用材料的塑性流变特性或基本物理性能使材料发生几何外形和组织上的变化的一种方法。

金属成形技术是目前航空、航天、兵器等国防工业的基础制造技术,同时更是汽车、仪器仪表、机械工业等民用产业的技术支撑。

随着工业构件整体化、精密化、复杂化的发展趋势,对先进金属成形技术的需求更加迫切;金属成形技术在工程需求和基础研究的共同推动下,也在不断革新和丰富。

超塑成形技术

在汽车制造业中的应用

超塑成形是广泛应用于航空航天领域的金属成形技术,是利用材料的超塑性,在一定温度和应变速率条件下获得均匀大变形量,实现零件成形的一种方法,是目前比较先进的金属钣金轻量化制造技术。

除航空航天外,当前由于环境压力,汽车工业同样面临节能减排的压力。为有效降低油耗,轻量化结构制造技术成为汽车行业发展的关键问题之一。采用铝合金、镁合金等轻型材料取代钢板,是汽车车身减重一个重要方法。

目前,工业上铝合金汽车车身结构件和覆盖件多采用冷冲压成形,与钢板相比,铝合金在室温条件下回弹较大、塑性较低,使得应用冷冲压方法成形复杂形状铝合金汽车覆盖件成形较为困难。但铝合金是一种典型的超塑性材料,在超塑性状态下,即使变形量达到百分之几百,成形零件也不会出现回弹。

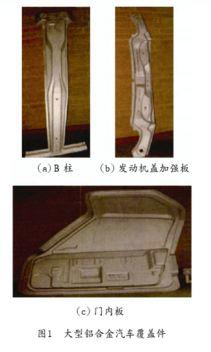

因此,近年来铝合金汽车覆盖件的超塑成形已经成为当前的一个研究热点,并已在工业领域获得应用。在第八届超塑性国际会议上,日本和瑞士等国的汽车公司介绍了用超塑成形方法生产的大型铝合金覆盖件,为超塑成形在汽车工业中的应用开辟了前景,如图1所示为大型铝合金汽车覆盖件。

超塑成形具有无回弹、模具结构简单、单工序、设备载荷低等优点,但目前细晶的超塑铝合金板材价格远高于普通板材,这使超塑成形覆盖件成本居高不下,限制了其大规模应用。

新兴的内高压成形技术应用的主要行业有汽车、航天、航空、自行车和管路等。

其中,汽车是内高压成形技术应用最广泛的行业,在汽车上应用的零件种类包括:①底盘类零件,包括副车架、后轴、纵梁和保险杠等;②车体构件,包括仪表盘支梁、散热器支架、座椅框、上边梁和顶梁等;③发动机和驱动系统,包括岐管和排气管件、凸轮轴和驱动轴等;④转向和悬挂系统,包括控制臂和转向杆等。

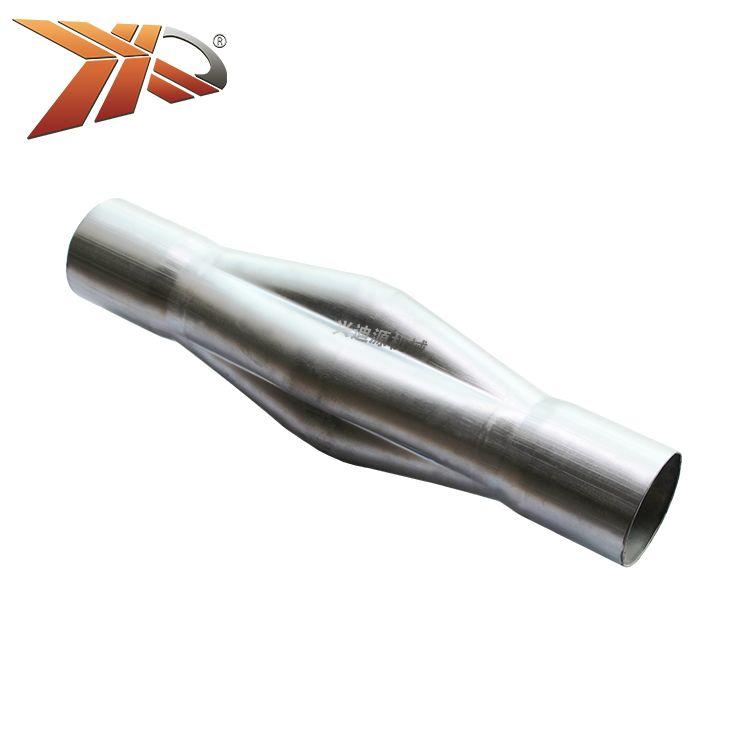

兴迪源机械研发生产的汽车排气歧(一出二)管实物图

在飞机上的应用有空心框梁、发动机上中空曲轴和异型管件等。

在航天上的应用有火箭动力系统管路接头和异型截面进气道等。

内高压成形技术近十多年来在汽车工业得到广泛应用,汽车等运输工具对减轻质量和降低成本的需求又促进了内高压成形技术的不断改进,使其技术迅速发展,其发展趋势:

(1)超高压成形。目前,工业生产中使用的内高压成形机的增压器最高压力一般为400MPa。为了适应更复杂的结构形状和精度、更大壁厚和高强度材料(超高强钢、钛合金和高温合金等),需要更高内压,将发展到600MPa,甚至1000MPa。

兴迪源机械研发生产的发动机中冷管实物图

利用先进液压(内高压)成形工艺

一次成形的发动机中冷管

▼

管材胚料预弯成形

中冷管液压(内高压)成形有限元分析

(2)新成形工艺。拼焊管内高压成形,将不同厚度或不同材料管材焊接成整体,然后再用内高压成形加工出结构件,可以进一步减轻结构质量;采用两端直径不同的锥形管,制造特殊结构零件,如轿车碰撞时吸收能量结构;双层管内高压成形制造轿车双层排气管件,提高轿车尾气三元催化和净化效果;采用初始截面形状为非圆形的型材管作为一种预制胚成形出设计要求的零件;外压成形和内外压结合成形;内高压成形与连接等工艺复合,把几个管材或经过预成型管材放在内高压成形模具内,通过成形和连接工艺复合加工为一个零件,进一步减少零件数量,提高构件整体性。

(3)超高强度钢成形。随着汽车对结构轻量化需求的进一步提高,车体上使用的钢材强度越来越高,材料塑形降低,例如,钢材强度由250MPa提高到1000MPa,塑性由45%降低到12%。材料塑性降低导致开裂倾向严重,成形难度增大,需要对弯曲、预成形、内高压成形工艺、壁厚分布和润滑等进行深入研究。

(4)热态内压成形。为了解决高性能铝合金、镁合金等轻合金材料室温塑性低、成形困难的问题,采用加热加压介质成形异型截面零件是内高压成形发展的一个重要方向。目前,以耐热油作为介质的温度可以达到300℃,压力达到100MPa,完全能满足铝合金和镁合金管材成形的需要。热态内压成形的主要问题是成形时间长、效率低。对于钛合金,需要在600℃以上温度成形,目的耐热油达不到这个温度,采用气体作为成形介质是一个很好的解决方案。

金属成形技术作为一项关键的基础制造技术,随着工业领域对构件制造要求的不断提高和新型材料的广泛应用,对先进金属成形技术的需求更加迫切。

一方面,金属成形技术专业需要在需求牵引下进一步创新和丰富,适应不同工业领域的发展趋势;

另一方面,通过基础研究,孵化先进成形技术,带动新材料及新结构的工程化应用,为设计提供更大的自由度,重视金属成形技术在民用工业领域的推广应用和市场拓展,提升价值创造能力,创造技术和经济效益。

部分文段摘自《先进金属成形技术在民用工业领域的

应用现状和发展潜力》

作者:中航工业北京航空制造工程研究所 韩秀全,杜立华,邵杰

由兴迪源机械编辑

版权归原作者所有

如若侵权请联系删除

兴迪源机械(Xingdi Machinery)是一家专注内高压(液压)成形技术的锻压设备制造企业。自2007年创立以来,我司一直致力于内高压(液压)成形的技术创新和产品研发。企业2010年开始组建超高压液力成形技术团队,突破了成形压力100MPa-250MPa的技术难关,研发出“内高压成形设备”并投入用户生产现场。

经过数十年的技术研发和经验积累,我司已掌握了成形压力为500MPa的技术成果,并向市场提供了合模力4000吨、成形压力达500MPa以内的各种规格的内高压成形设备数十台套。

至今,我司在国内同行的民营企业中达到领先水平,成为国内集产品研发、设备生产、模具设计和工艺指导于一体的内高压成形锻压设备制造企业。

兴迪源机械 XD-THF内高压成形液压设备

▼

广泛应用于航天航空、核电、

石化、发动机管件、汽车管件、

自行车管件等生产领域

内高压成形设备主要针对管材成形,

如:飞行器轻体构件、发动机中空轴件、汽车支管、

单车支架管、排气系统、排水系统等产品

▲

兴迪源机械为客户开发的汽车底盘U型梁

有限元模拟分析